FEP衬里模具设计(2)

时间:2009-08-12 | 栏目:配方工艺 | 人参与讨论

冷却系统

该系统安装在芯模内部,分两部分构成,以分别对长模芯和短模芯通风冷却。风管沿芯模内腔长度方向布置Φ1.5~2.5mm 小孔,保证芯模各部分较均匀地降温。

芯模系统这是设计的重点。分成长模芯和短模芯两部分。

1.长模芯的一端法兰固定,另一端用螺纹与法兰连接。装配时只要旋紧法兰就可以固定长模芯。这种设计比较实用。也可以采用另一种方式,不用螺纹连接,在法兰上布置与壳件法兰相同的孔,以螺栓固定,而法兰与模芯用滑动配合,或设计一个台阶实现压紧密合。

2.装配模具中,芯模与外模壳件的同心度至关重要。设计上保证的力'法是各法兰的凹口直径与外模壳体法兰的凸台直径配合间隙要处理好。配合公差带选用1T8。如图8,短模芯的定位依靠与注料头的配合, 同时又要钻斜孔(或槽)保证熔融塑料流道通畅,尺寸需要仔细设计。

3.芯模材质。一般采用45 钢经机加工后。抛光至Ra16 um(△η)。但为了提高模具使用寿命,也可以镀铬后抛光使甩。由于FEP表面有良好的不粘特性,加上工艺要求,在芯模外表面涂上并烘烤一层硬且光滑的脱模荆,所以模芯的拔模斜度可以设计得很小,一般取500:1甚至1000:1。

外模(壳体)

壳体的连接尺寸,轮廓尺寸在产品设计时进行了选择。从成本考虑,壳体材料采用铸铁件较好。如果用无缝钢管以焊接的方法制作,则加工质量难以保证,成本亦高。当采用铸件时,衬里产品定为16MPa,试验压力也不过24MPa,但压注时的工作压力则远不只此,所以要特别考虑铸件最低壁厚的问题。

如Dg100mm三通件,确定壁厚的过程是:

1.根据事先的模拟试验,确定施予熔融塑料的压注力是215MPa。按《塑料机械工程设计,推荐,压注时流体损失为1/2~1/3。即108~148MPa。这是壳件将承受的最大压注力。

2.采用通用的HT20~40,取安全系数2.5,则许用拉伸强度[σ]=800MPa。

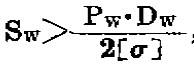

3.用圆筒形抗爆公式估算:

Pw·Dw/2Sw<[σ],即 ,式中:Dw腔内最大直径10cm;Pw为10.8~14.3MPa,由此算得:Sw>6.8~9.0cm。实际设计取了12mm。壳体壁厚尽管经过这种核算,但实际生产中,操作压力控制出错,超出预计压力而引起壳体开裂的情况仍时有发生。因此设计好壳体壁厚之外,压注设各方面也要能严格保证按预定工艺操怍。

,式中:Dw腔内最大直径10cm;Pw为10.8~14.3MPa,由此算得:Sw>6.8~9.0cm。实际设计取了12mm。壳体壁厚尽管经过这种核算,但实际生产中,操作压力控制出错,超出预计压力而引起壳体开裂的情况仍时有发生。因此设计好壳体壁厚之外,压注设各方面也要能严格保证按预定工艺操怍。

此外,壳体的机加工还应注意:

1.严格保证备部位的形位公差,以保证模具装配的阿心度正确。

2.对于机加工内表面形成的棱边等,尽量想法适当修出一个小圆角, 而内表面则不妨粗糙,以增加FEP塑料的牯附力。